4 Schritte zum Anpassen Ihrer Fertigungslinien an Änderungen

Letzte Aktualisierung: 5. März 2020

Im Jahr 2017 verzeichneten britische Hersteller eine Verlust von ungefähr £ 180 Milliarden aufgrund von Problemen mit Materialtransportsystemen oder Ausfallzeiten, und dies war keineswegs ein Einzelfall. Statistiken zeigen, dass fast 33% der Unternehmen im verarbeitenden Gewerbe auch Verluste aufgrund von Ineffizienzen beim Materialtransport verzeichneten. Aus diesem Grund gewinnt der Übergang zu Industrie 4.0, wo Automatisierung an der Tagesordnung ist, langsam aber sicher an Boden. Da das verarbeitende Gewerbe weiterhin auf Industrie 4.0 umsteigt, gibt es viele Herausforderungen, denen sich die Branchenführer stellen müssen, und die Produktionsmanager müssen sich damit auseinandersetzen.

Eine der größten Herausforderungen ist die Notwendigkeit, Fertigungslinien an die Industrie 4.0-Standards anzupassen. Was sind diese Standards? Diese Standards sind automatisierte Produktionsprozesse in Fertigungslinien, Materialtransportwagen, und Systeme bilden eine intelligente Fabrik. In diesem Beitrag werden die vier Schritte zur Anpassung Ihrer Fertigungslinie an diese industriellen Veränderungen hervorgehoben, um den Übergangsprozess für Hersteller zu vereinfachen.

Schritt 1 – Automatisierung der Fertigungslinie

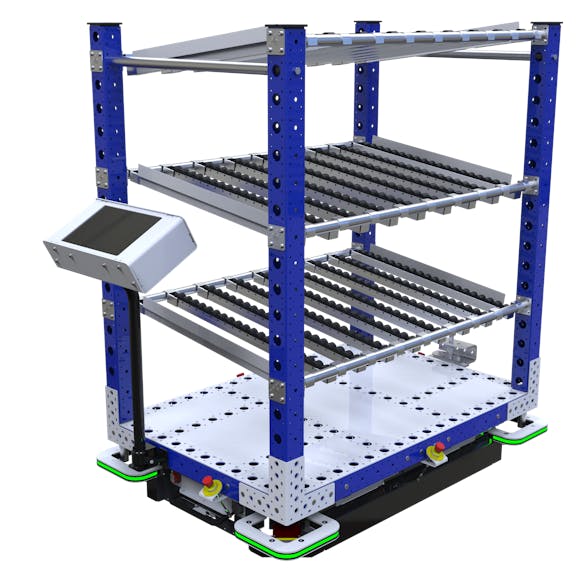

Der erste Schritt ist die Bewertung des Fabrikraums, der Produktionsmaschinen und des Materialhandhabungsbedarfs, um zu bestimmen, wie jeder Schritt des Produktionsprozesses automatisiert werden kann. Hier kommen die digitale Transformation und der Einsatz von Sensoren, RFID-Tags und Präzisionsmodul-Kits ins Spiel. Eine zentralisierte Softwareanwendung, die die von diesen Komponenten in der Fertigungslinie erzeugten Daten erfassen kann, trägt ebenfalls wesentlich zur Steigerung der Effizienz des Produktionsprozesses bei. FlexQube versucht unter anderem, die Fertigungslinie zu automatisieren, indem es unseren Wagen automatisierte Bausteine hinzufügt. Das Hinzufügen automatisierter Blöcke zu unserem bereits modularen System führt zum eQart. Der eQart ist ein intelligenter und motorisierter FlexQube-Wagen, der über Motoren, einen Akku und Kameras verfügt FlexQube-Wagen.

Schritt 2 – Verbesserung der Materialhandhabung und des Transports

In traditionellen Produktionsstätten, Materialtransport und Bewegung sind im Allgemeinen mit der Verwendung von generischen Gabelstaplern, Karren und manuellen Transportvorrichtungen. Wie bereits erwähnt, waren diese herkömmlichen Verfahren für die geringe Lieferleistung und die aufgrund von Schäden verringerte Qualität verantwortlich. Um diese Herausforderungen zu bewältigen, muss ein neuer Materialtransportprozess entwickelt werden, der die Smart Factory effizient unterstützt. Während der Entwurfsphase sollte die Fähigkeit, die festgelegten Ziele zu erreichen, die treibende Kraft sein:

- Höhere Lieferleistung

- Erhöhte Sicherheit und Ergonomie bei der Konstruktion von Materialtransportgeräten

- Verbesserte Kommunikations- / Informationsverbindung über die Fertigungslinie hinweg.

Sobald diese Ziele verstanden wurden, wird in der nächsten Phase die Materialtransportausrüstung entworfen, die zur Erreichung Ihrer gesetzten Ziele erforderlich ist. Der Designprozess für eine benutzerdefinierte, Effizientes und ergonomisches Materialhandling Wagen enthält die folgenden;

- Definieren der Ziele des Wagens

- Analyse der Materialbewegungs- und Transportanforderungen

- Erstellen Sie mehrere Gestaltungsoptionen für den Materialtransportwagen

- Bewerten Sie jede Entwurfsoption und wählen Sie die entsprechende Option aus

- Implementieren Sie das gewählte Design und schulen Sie die Mitarbeiter in der richtigen Verwendung.

Wenn dieser Prozess korrekt durchgeführt wird, führen die Ergebnisse zu mehreren Vorteilen für den Hersteller, wie z. B. einer Verringerung der manuellen Transformation, einem transparenten Informationsaustausch, der Sicherheit der Mitarbeiter und einer Verringerung der Ausfallzeiten. All dies erhöht die Produktionskapazität und die Produktion erheblich und stellt gleichzeitig sicher, dass die Produktqualitätsstandards eingehalten werden.

Schritt 3 – Umfassen der digitalen Transformation

Der nächste Schritt zur Bewältigung der traditionellen Herausforderungen, denen sich Fertigungslinien gegenübersehen, ist die Integration der Digitalisierung, um die Produktion zu beschleunigen, Materialverluste zu reduzieren und leistungsstarke oder hochwertige Produkte zu liefern. Um dies zu erreichen, müssen Geräte, die Daten erfassen, die Genauigkeit erhöhen und die Produktion automatisieren können, entweder herkömmliche Maschinen / Prozesse verbessern oder ersetzen.

Auch Materialtransportgeräte bleiben in der Digitalisierungsrevolution nicht aus. Wagen können auch mit Sensoren ausgestattet werden, um das Gewicht der Ausrüstung zu bestimmen, die sie tragen, sowie mit RFID-Technologie, um ihre Bewegung zu verfolgen. Die Fähigkeit, den Fortschritt von Materialtransportwagen zu verfolgen vereinfacht die Übertragung von Informationen und stellt sicher, dass die nächste Phase in einer Produktionslinie ihr Material pünktlich erhält.

Schritt 4 – Sicherstellung der Interkonnektivität und prädiktiven Analyse

Wie in Schritt 1 angegeben, eine zentralisierte Softwareanwendung mit der Fähigkeit, die Daten zu sammeln, die von den verschiedenen Komponenten erzeugt werden, aus denen sich das zusammensetzt Fertigungslinie wird benötigt. Dies liegt daran, dass Projektautomatisierungssoftware elektronische Tickets bereitstellen kann, die den nächsten Schritt oder das Eintreffen eines Materialtransportwagens an einem Produktionsposten mitteilen.

Die Daten, die von einer automatisierten Fertigungslinie, ihren Maschinen und unterstützenden Geräten erzeugt werden, können auch verwendet werden, um den Zustand von Produktionsanlagen zu verfolgen. Daher können automatisierte Tickets erstellt werden, die die erforderlichen Wartungsaktivitäten planen, um sicherzustellen, dass ein Gerät entweder ausgetauscht oder gewartet wird, bevor es ausfällt. Dies wird die Kommunikation verbessern, die Produktivität steigern und die Gemeinkosten auf ein Minimum reduzieren.

Nach Studien von PWC, 72% der Hersteller in den Bereichen Automobil, Luft- und Raumfahrt, industrielle Fertigung und diskrete Fertigung werden den Industrie 4.0-Prozess bis 2020 integrieren. Um wettbewerbsfähig zu bleiben, müssen sich Ihre Fertigungslinien anpassen oder zurückgelassen werden. Bei FlexQube können wir Ihnen dabei helfen, Ihre Materialtransportausrüstung an die Herausforderungen dieses neuen Industriezeitalters anzupassen. Unsere erfahrenen Ingenieure kennen den technischen Prozess der Entwicklung kundenspezifischer Wagen, die Ihren speziellen Anforderungen entsprechen, und das FlexQube-Konzept ermöglicht es Ihnen, Veränderungen und das sich ständig ändernde Umfeld, in dem sich Hersteller befinden, zu berücksichtigen.