4 Schritte zur Integration von Six Sigma in Lean Manufacturing

Jeder Teilnehmer an der Fertigung steht immer unter ständigem Druck, die Nachfrage zuverlässig zu bedienen, ohne Kompromisse bei Druck und Kosten einzugehen. Dieser konstante Druck hat manchmal zu Ausfallzeiten und einer Nichterfüllung der Nachfrage geführt. Um Ausfallzeiten zu vermeiden, wurden die Prinzipien von Lean Six Sigma aus der gemeinsamen Anstrengung von Toyota und anderen entwickelt.

Das Lean Six Sigma-Verfahren wurde mit dem Ziel entwickelt, Ausfallzeiten zu vermeiden, Abfall zu reduzieren und gleichzeitig die Effizienz in der Fertigung zu steigern. Hier untersuchen wir die vier Gründe, warum Six Sigma-Prinzipien in Ihren Lean Manufacturing-Entwurf oder Ihre Aktivitäten integriert werden sollen.

Abfall analysieren und messen

Die Überzeugung, dass die Variablen, die Zeit- und Ressourcenverschwendung verursachen, gemessen werden können, ist ein Eckpfeiler von Six Sigma. Der erste Schritt zur Integration von Six Sigma in die Fertigung besteht darin, Aufzeichnungen über den gesamten Produktionsprozess zu führen. Zu diesem Zweck wird eine Analysesoftware oder ein Analysetool verwendet, um Daten wie Kundennachfrage, Inventar, verfügbare Tools usw. zu erfassen.

Die Art der Zusammenarbeit und der Materialtransport, um diese Anforderungen zu erfüllen, sowie der Produktionsprozess können ebenfalls bewertet werden. Die gesammelten Daten können dann analysiert werden, um die für den Abfall verantwortlichen Variablen zu stabilisieren. Nach erfolgreichem Abschluss der Analyse wird ein für diese Fabrik spezifisches Lean-Modell erstellt. Dieses Modell wird als stabilisierende Kraft für die zukünftigen Produktionsaktivitäten dienen.

Transportprobleme analysieren und lösen

Der Prozess des Umgangs mit Materialien, Werkzeugen oder Fertigwaren und des Transfers über eine Einrichtung ist ein Prozess, bei dem auch Abfall anfällt. Schlechte Materialtransportsysteme können die Produktion verlangsamen, da Arbeitsstationen möglicherweise keine Materialien auf Abruf empfangen können. Wenn die falsche oder unzureichende Materialhandhabungsausrüstung verwendet wird, kann dies zu Fehlern und einer verminderten Produktqualität führen.

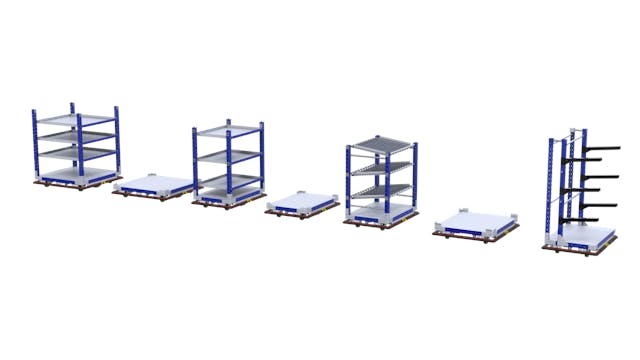

Der zweite Schritt zur Integration von Six Sigma in die schlanke Fertigung besteht darin, den Materialhandhabungs- und Transportprozess richtig zu gestalten. Hier reduzieren Optionen wie Schlepperzugsysteme und die Möglichkeit, Paletten, Regale und Container anzupassen, zusätzlichen Verarbeitungsabfall, Wartezeitverschwendung oder Defekte.

Analyse und Beseitigung von Kommunikationsproblemen

Um die Kundenanforderungen rechtzeitig und angemessen zu erfüllen, müssen die Kommunikationskanäle in einer Produktionsstätte optimal funktionieren. Dies liegt an der Tatsache, dass eine schlechte Kommunikation zwischen, Versorgungsteams und verschiedenen Abteilungen zu Ausfallzeiten führen wird. Der erste Schritt zur Behandlung von Kommunikations- und Kollaborationsproblemen ist die Analyse des vorhandenen Systems. Wenn es sich als ineffizient herausstellt, müssen Änderungen vorgenommen werden, die den Anforderungen von Six Sigma an optimierte Kommunikationsprozesse entsprechen.

Aufgrund der Anzahl der derzeit verfügbaren Tools für das Beziehungs- und Prozessmanagement ist die Digitalisierung möglicherweise die perfekte Lösung, um Kommunikationsprobleme zu lösen. Mit Hilfe eines Tools zur Verwaltung von Fertigungssystemen befindet sich jede am Produktionsprozess beteiligte Partei auf einer Seite. Bestimmte Prozesse wie Materialhandhabung, Lagerhaltung und Ticketausstellung können ebenfalls automatisiert werden, um sie zu reduzieren. Dies reduziert menschliches Versagen und die Anzahl der am Produktionszyklus beteiligten Stakeholder.

Einrichten einer umfassenden Lean Manufacturing-Richtlinie

Um die ersten drei Schritte auszuführen, müssen alle auf derselben Seite sein. Dazu sind umfangreiche Schulungen erforderlich. Daher muss jeder Mitarbeiter und sogar Drittanbieter die Unternehmenspolitik des Unternehmens verstehen, die für Lean Manufacturing gilt.

Der Weg zur Integration von Six Sigma in Lean Manufacturing besteht in ständiger Anstrengung, Wachsamkeit und regelmäßiger Anwendung. Daher muss das Personal geschult werden, um schlanke Herstellungsprozesse auswendig anzuwenden.

Fazit

Im Zentrum von Lean Six Sigma steht die Notwendigkeit, den Wert, den Sie Ihren Kunden bieten, zu maximieren und gleichzeitig den Abfall zu minimieren. Bei FlexQube können unsere professionellen Techniker Sie bei der Entwicklung der Materialhandhabungsgeräte oder -systeme unterstützen, die zur Abfallbeseitigung erforderlich sind.