Leitfaden, um Lean Manufacturing mit kleinem Budget zu implementieren

Für viele KMU im Produktionsbereich sind erste Gewinne im Allgemeinen gering, während man damit zu kämpfen hat, eine Marke in der wettbewerbsorientierten Industrie zu etablieren. Gewinne durch die Vermeidung von Verschwendung zu maximieren ist daher ein wichtiges Ziel für viele kleine und mittelständische Werke. Glücklicherweise sind die Tricks, mit wenig zu arbeiten, Anforderungen zu erfüllen und Verschwendung zu vermeiden, bereits aufgedeckt worden. In dieser Anleitung werden die Tricks zur Einrichtung eines Lean Manufacturing Werks dargestellt. Viel Spaß beim Lesen.

5 Schritte zur Schaffung einer Lean Manufacturing Fabrik mit kleinem Budget

Bevor wir auf Details eingehen, ist es wichtig, anzumerken, dass es zwei Ansätze zur Errichtung eines Lean Manufacturing Werks gibt und zwar den Brownfield und den Greenfield Ansatz. Der Greenfield Ansatz beinhaltet den Beginn des Prozesses von Grund auf an und den Neubau einer Anlage sowie das Verwenden neuer Geräte. Der Brownfield Ansatz geht von einer Verbesserung der bestehenden Anlage aus, indem neue Ideen, Gerätschaften und Software integriert werden, um einen schlanken Produktionsprozess zu erreichen. Da KMU mit begrenzten Budgets arbeiten, folgen die hier geschilderten Schritte dem Brownfield Ansatz zum Lean Manufacturing.

Holen Sie die richtigen Leute

Schlank zu produzieren erfordert Expertise, und das ist einfacher mit dem richtigen Personal zu erreichen. Der Einrichtungsprozess sollte von einem erfahrenen Projektmanager geführt werden, der die Stärken und Schwächen des alten Systems evaluieren kann. Das beinhaltet die Evaluation des existieren Fertigungsbereich-Layouts, der verfügbaren Ausrüstung und der Personalkompetenz. Daher sollte Ihr Kern-Team aus dem Facility Manager, einem Maschinenführer auf übergeordneter Ebene sowie einem Repräsentanten Ihrer Belegschaft bestehen.

In dieser Phase konzentriert sich Ihre Aufgabe darauf, alle auf die bevorstehende Aufgabe vorzubereiten und darauf, es zu schaffen, dass sich alle einig sind. Das Kern-Team wird in der Lage sein, wertvolle Informationen für die Erstellung des Layouts für Ihre Lean Manufacturing Fabrik zu liefern.

Layoutvorschläge entwickeln

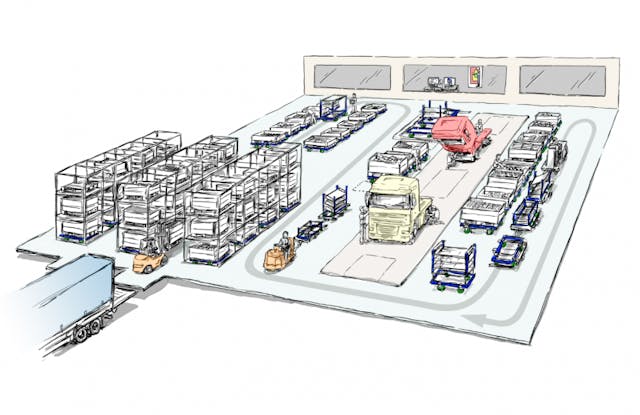

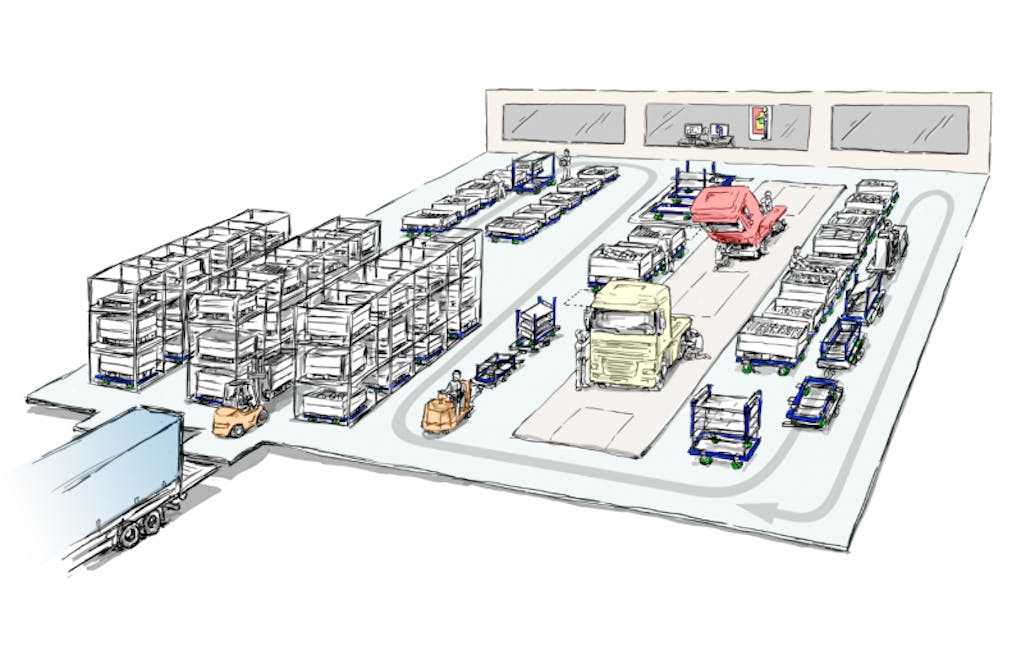

Der nächste Schritt ist, einen Entwurf für die angestrebten Veränderungen in der Anlage zu entwickeln. Das Layout muss Folgendes berücksichtigen: Transportwege, Arbeitsplatzanlieferung, Lagerplätze und Materialtransport-Ausrüstung. Auch hier spielt die Unterstützung Ihres Kern-Teams eine wichtige Rolle bei der Entwicklung eines funktionierenden Plans.

Der Plan muss zudem Risiko- und Sicherheitsbewertungen enthalten sowie das vorläufige Ausgabenprofil. Dies bestimmt das Budget, das erforderlich sein wird, um die Lean Factory Pläne umzusetzen. Falls die Layout-Pläne über dem spezifizierten Budget liegen, sollte an dem Plan gefeilt werden, bis er das erforderliche Ausgabenprofil erfüllt.

Ablauf des entworfenen Layouts analysieren

Bevor Sie irgendwelche baulichen Veränderungen einleiten, muss das entwickelte Layout getestet werden, um zu prüfen, ob es funktioniert. Es gibt zwei Wege das zu erreichen: 1. Sie verwenden eine computergestützte Software-Anwendung oder 2. die Entwicklung von Papier-Modellen des Layout-Plans. Dieses Modell verleiht Ihnen die Möglichkeit, zu simulieren wie der Fertigungsbereich während der Produktion funktionieren wird. Wenn eine computergestützte Software-Applikation verwendet wird, könnten Sie simulieren, wie gesteigerte Kundennachfrage und andere externe Faktoren die Lean-Umgebung beeinflussen können.

Sobald dieser Schritt erfolgreich abgeschlossen ist, können Sie wieder auf den ursprünglichen Plan zurückgreifen und alle notwendigen Veränderungen daran vornehmen. Das bringt uns zum nächsten Schritt; die Analyse des Transportsystems im Werk.

Einen Materialtransportprozess definieren

Die Fähigkeit, Kundenanforderungen und Produktionszeiten zu erfüllen, hängt davon ab, wie Materialien innerhalb des Fertigungsbereichs bewegt werden. Ein optimaler Lean-Manufacturing-Prozess sollte sicherstellen, dass Materialien sicher bewegt und ohne Beschädigung gehandhabt werden sowie fehlerfrei sind. Das ist der Grund, weshalb das Transportsystem ein Schlüsselfaktor ist.

Die Verwendung eines Routenzugs zu integrieren, kann Ihnen dabei helfen, die oben genannten Anforderungen zu erfüllen, doch die Umsetzung könnte teuer werden. Wenn ein Routenzug Ihr Budget explodieren lässt, dann können schwenkbare Wagen, Paletten und weitere Transportausrüstung oder Fördertechnik als Alternativen genutzt werden.

Sicherheitshinweise

Wenn Ihre Pläne feststehen, besteht der finale Schritt darin, sicherzustellen, dass der gesamte Prozess für alle sicher ist. Eine Lean Manufacturing Anlage muss demnach Maschinen und Ausrüstung enthalten, die über Notaus-Abschalteszenarien sowie Eigenschaften zum Schutz ihrer Nutzer verfügen. Personal und Arbeiter sollten ebenfalls über Sicherheitsrichtlinien und Vorschriften des Werks in Kenntnis gesetzt werden. Das wird die Wahrscheinlichkeit reduzieren, dass in Ihren Produktionsstätten Unfälle passieren.