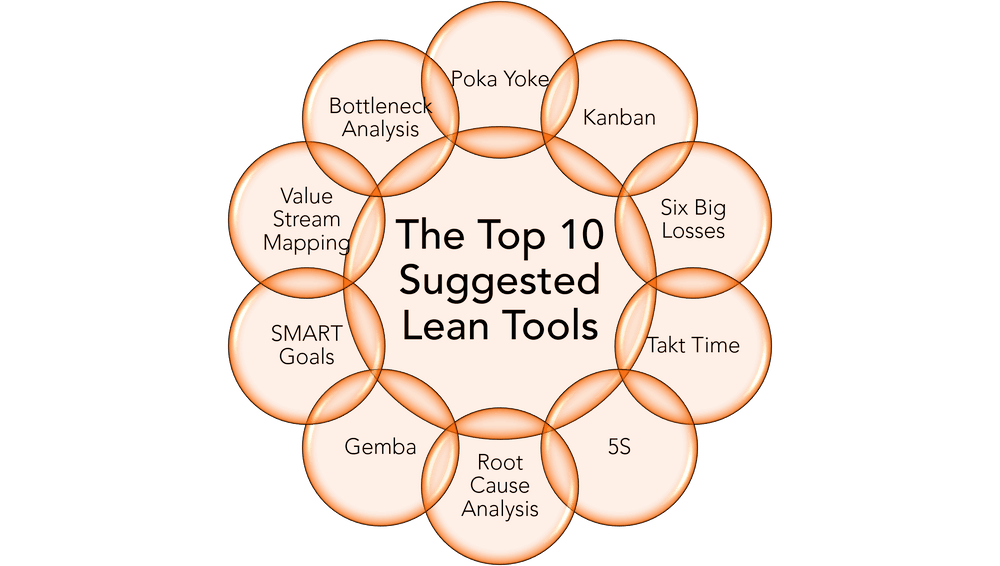

Die Top 10 der empfohlenen Lean Tools.

Erfahren Sie mehr über die wichtigsten Lean-Manufacturing-Tools. Lean Manufacturing und seine Prinzipien sind wichtige Richtlinien für Produktionsstätten weltweit.

Innerhalb der Lean-Prinzipien gibt es spezifische Werkzeuge, die zu unterschiedlichen Zeitpunkten eingesetzt werden können, um verschiedenen Problemen entgegenzuwirken. Wir haben eine Reihe dieser Tools in früheren Blogbeiträgen besprochen, wie den PDCA-Zyklus und die Jidoka-Methodik. Aber in diesem Beitrag werden wir kurze Zusammenfassungen von 10 unserer vorgeschlagenen Lean-Tools zur Verfügung stellen, die Sie implementieren können. Die zehn Tools, die wir zusammenfassen, sind:

- Pokayoke

- Schild

- Sechs große Verluste

- Takt Stunde

- 5S

- Ursachenanalyse

- Gemba

- SMARTe Ziele

- Wertstromanalyse

- Engpassanalyse

Schürhaken abweisend

Bei Poka-Yoke dreht sich alles um die Fehlererkennung und um sicherzustellen, dass ein Fehler nicht in die nächste Phase der Fertigung übergeht. Das Ziel von Poka Yoke ist es, in der gesamten Produktionslinie eine Null-Fehler-Rate zu erreichen. Es wurde ursprünglich in Japan geprägt und entstand zunächst als Narrensicherung, entwickelte sich aber später zu einer Fehlersicherung. Die Vorteile von Poka-Yoke führen zu Zeit- und Geldeinsparungen, indem die Anzahl fehlerhafter Produkte bis zur nächsten Stufe der Fertigungslinie begrenzt wird.

Schild

Kanban bedeutet ein Schild oder eine visuelle Tafel und ist ein Kartensystem, das dabei hilft, den Materialfluss von Waren durch eine Produktionsstätte zu organisieren. Kanban begann in den 1940er Jahren als einfach zu bedienendes Planungssystem innerhalb der Toyota-Automobilindustrie. Kanban hilft bei der Visualisierung des tatsächlichen Materialprozesses, und die Karten können als „Pull-System“ verwendet werden, das signalisiert, wenn mehr Waren benötigt werden. Dies kann Engpässen in der Fertigungslinie entgegenwirken und dazu beitragen, das Überangebot bestimmter Materialien zu verhindern.

Sechs große Verluste

Die sechs großen Verluste sind sechs verschiedene Bereiche des Produktivitäts- und Effizienzverlusts. Es ist eine nützliche Methode, um festzustellen, woher die erheblichen Verluste kommen, und eine Richtlinie, wie die Verschwendung beseitigt werden kann. Die sechs großen Verluste sind:

- Ungeplante Stopps

- Geplante Stopps

- Kleine Stopps oder Leerlauf

- Geschwindigkeit oder langsame Zyklen

- Produktionsfehler

- Anlaufverluste

Takt Stunde

Die Taktzeit kann als das gleichmäßige Tempo oder die Vorlaufzeit angesehen werden, die benötigt wird, um ein fertiges Produkt fertigzustellen, das an einen Kunden geliefert werden kann. Es wird allgemein als Produktionsgeschwindigkeit bezeichnet, und dieses Tool kann sehr hilfreich sein, um zu verstehen, was jeden Tag produziert werden muss. Die Taktzeit kann ermittelt werden, indem die Menge der verfügbaren Arbeitszeit während des Tages geteilt durch die Kundennachfrage nach einem bestimmten Produkt ermittelt wird. Zum Beispiel, wenn es 420 Arbeitsminuten pro Tag sind und die Kunden 30 fertige Produkte pro Tag verlangen. Dann beträgt die Taktzeit 420/30 = 14 Minuten. Das bedeutet, dass alle 14 Minuten ein Produkt fertig gestellt werden muss, um mit der Nachfrage Schritt halten zu können.

5S

5S ist eine Methode zur Organisation verschiedener Arbeitsbereiche, damit sie für optimale Arbeitssicherheit und -kapazität vorbereitet sind. Sein Hauptaugenmerk liegt darauf, sicherzustellen, dass die Werkzeuge, Materialien und Gegenstände an den Positionen platziert werden, an denen sie sein müssen, und dass der gesamte Arbeitsbereich sauber gehalten wird. Die 5s-Systeme umfassen die folgenden Schritte:

- Sortieren

- In Ordnung bringen

- Scheinen

- Standardisieren

- Erhalten

Diese fünf notwendigen Schritte helfen, Verschwendung in der Fertigung zu eliminieren, die durch unorganisierte Arbeitsplätze entstehen kann.

Ursachenanalyse

Die Root-Cause-Analyse ist eine Problemlösungsmethode, die darauf ausgelegt ist, überhaupt erst herauszufinden, was hinter der Ursache des Problems steckt. Das Anhalten eines Herstellungsprozesses, wenn eine Unregelmäßigkeit festgestellt wird, und das anschließende Durchführen einer Untersuchung ist eine der besten Möglichkeiten, um die Ursachenanalyse abzuschließen. Eine der häufigsten Formen, um die Grundursache eines Problems zu finden, ist der Fünf-Warum-Ansatz. Dazu gehört, fünfmal nach dem Warum zu fragen, um zu erreichen, warum das Problem aufgetreten ist.

Gemba

Gemba ist ein japanischer Begriff für den „eigentlichen Ort“, und dies kann sich darauf beziehen, von Ihrem Schreibtisch wegzukommen und zum „eigentlichen Ort“ zu gehen. Sie können Gemba verwenden, wenn ein Problem gelöst werden muss oder wenn Sie an einem Verbesserungsprojekt arbeiten. Dies hilft sicherzustellen, dass die von Ihnen geplante Problemlösung oder Verbesserung in der Realität funktioniert.

SMARTe Ziele

SMART-Ziele werden jetzt in einer Vielzahl von Unternehmen und Abteilungen verwendet. dies zeigt nur die Nützlichkeit der Methode. SMART steht für:

- Spezifisch

- Messbar

- Erreichbar

- Relevant

- Zeitspezifisch

Dies kann bei der Planung und Strategieplanung von Plänen helfen, um Ziele effektiver zu machen.

Wertstromanalyse

Die Wertstromanalyse ist ein Werkzeug, das dabei hilft, den Ablauf des Produktionsprozesses abzubilden. Dies ist vorteilhaft, um eine Top-Down-Perspektive des Materialflusses in Ihrer Produktionslinie zu sehen. Die Verwendung dieses Tools kann Ihnen helfen, Verzögerungen im Prozess, Ineffizienzen in bestimmten Bereichen und Verbesserungen zu finden. Eine erste Wertstromkarte kann auch als Hilfsmittel dienen, um zukünftige Entwicklungen für die Produktion aufzuzeigen und wo Verschwendung eliminiert werden kann.

Engpassanalyse

Das Tool Engpassanalyse wird verwendet, um Bereiche im Prozess zu finden, in denen die Effizienz eingeschränkt ist. Dies hilft Herstellern, die Bereiche zu finden, auf die sie sich konzentrieren müssen, um den Durchsatz der Fertigungslinie zu verbessern. Die Verbesserung von Bereichen, in denen es Engpässe gibt, kann zu einer verbesserten Leistung in anderen Bereichen des Prozesses führen.

Wir haben kurze Zusammenfassungen der zehn Lean-Tools zusammengestellt, von denen wir glauben, dass sie für Ihre Fertigungslinie von Vorteil sein könnten. Wenn Sie noch mit keinem davon begonnen haben, empfehlen wir Ihnen, langsam anzufangen und nur ein oder zwei auszuwählen, die einen erheblichen Einfluss auf Ihre Fertigungslinie haben könnten. Zu Beginn zu versuchen, alle zehn gleichzeitig zu implementieren, könnte nachteilige langfristige Auswirkungen haben, und es ist besser, eine nach der anderen durchzuführen.

Bei FlexQube Wir stellen sicher, dass wir so oft wie möglich auf Lean-Tools zurückgreifen können.