¿Por qué tengo que ponerme todo este equipo de seguridad si la planta está comprometida con la seguridad?

¿Alguna vez has estado en una planta de producción? Lo primero que debe hacer después de registrarse como visitante en la recepción es ver un video que muestra información sobre la planta a la que está por ingresar. Ya que he estado en muchas plantas de producción durante la última década, en realidad hasta 15 en una misma semana a veces, calculo que el número total de plantas en las que he ingresado asciende a más de 1,000 en los últimos 10 años. No hace falta decir que he visto algunos de estos videos de seguridad.

Una cosa que nunca falta en estos videos, es la información sobre los montacargas.

‘Cuidado con los montacargas’,

‘Asegúrese de hacer contacto visual con el conductor antes de cruzar un pasillo’,

‘Recuerde: Si usted ni puede ver al conductor, el conductor no puede verlo a usted’

Y no es tan extraño que esta pieza de equipo se destaque con tanta frecuencia en estos videos de seguridad, ya que causa casi 100 muertes únicamente en los EE. UU. cada año.

También causa más de 35,000 accidentes con lesiones físicas cada año.

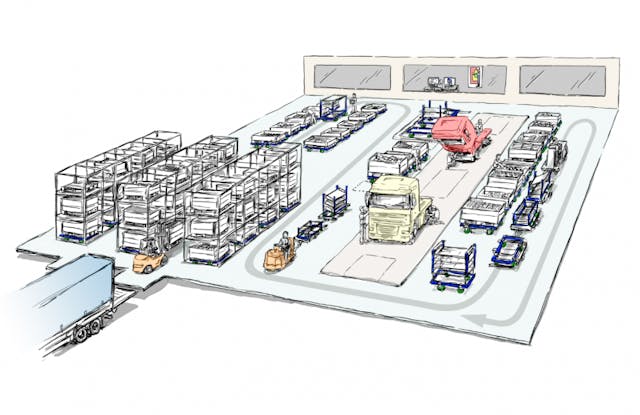

Sin embargo, la gran mayoría de las plantas que visito, incluso en 2019, utilizan los montacargas como el equipo principal para el transporte de mercancías y materiales dentro de las operaciones de fabricación.

Y no estoy hablando del almacén, los muelles de entrada o salida. Sigo viendo una enorme cantidad de montacargas que tocan la bocina, se detienen en el cruce para permitir que las personas crucen de un lado a otro mientras se dirigen al taller o conducen de un lado a otro, casi siempre con solo dos horquillas vacías, con lo que parece, una misión inestable. Muy a menudo también veo montacargas situados uno detrás del otro en un pasillo estrecho, esperando que el que está al frente termine su trabajo cargando o descargando una sola pieza de carga.

Los montacargas son una gran pieza de equipo para muchas operaciones, por no decir lo más mínimo en operaciones de atraque, carga y descarga de camiones o en el proceso de almacenamiento en almacenes. El nombre habla por sí mismo; monta-CARGAS (están hechos para levantar).

Para la mayoría de todas las operaciones de fabricación, el uso de montacargas para mover el material de un almacén o una operación de preparación de equipos a la línea de ensamblaje o de producción, son solo la prueba de las operaciones con mucho desperdicio, al contrario de la fabricación eficiente. El montacargas sobrevive en el año 2019 en el tipo de compañías donde la planificación y la producción están tan mal ejecutadas que el montacargas es necesario debido a razones de “flexibilidad”. Si la planta estuviera funcionando a un ritmo que se conociera a lo largo de todos los procesos, incluida la cadena de producción, y que funcionara con una calidad (por ejemplo, un proceso estable de Six Sigma), se podría eliminar la necesidad de montacargas.

Creo que el obstáculo para superar los desafíos con la implementación de operaciones de fabricación sin montacargas, se puede reducir a tres cosas principales:

- Un liderazgo fuerte con una cultura corporativa orientada hacia el futuro

- Una filosofía de fabricación eficiente

- Un modelo de negocio que cubra todos los efectos positivos posibles de reducir el número de montacargas

El liderazgo.

Desafortunadamente, la falta de una visión clara y una mentalidad futurista es a menudo un obstáculo importante para muchos proyectos sin montacargas. Muchos líderes ven nuevos métodos y formas de trabajar como un riesgo potencial y no como una oportunidad. Claramente, cada proyecto que contiene oportunidades importantes para mejorar también conlleva cierto riesgo. De lo contrario, sería demasiado fácil. El camino hacia la perfección podría ser accidentado, pero como el mantra FlexQube; El cambio es la única constante, todos sabemos que Status Quo no es una opción. La responsabilidad del desarrollo a largo plazo de una empresa siempre recae en la administración. A menos que las personas en este nivel estén dispuestas a asumir algún riesgo y, potencialmente, no lo logren, ¿quién más en la organización lo haría?

Una filosofía de fabricación eficiente

El cerebro humano es muy fácil de engañar. Siempre se pensará que algo que se mueve más rápido es más eficiente en comparación con algo que funciona más lento. Un montacargas de movimiento rápido pero vacío se considerará fácilmente como más productivo en comparación con un tren de arrastre muy lento, pero totalmente automatizado, sin un conductor jalando seis carritos. La mayoría de las personas involucradas en la gestión de las operaciones son muy conscientes de los diferentes desechos que apunta a la fabricación eficiente. Aun así, hay muy pocos datos y cifras útiles para impulsar actividades de mejora. Como muchas empresas se enfocaron en eliminar los desperdicios en términos de inventario para liberar el flujo de efectivo, la sobreproducción o el procesamiento excesivo, la minoría se enfocan en la espera, el movimiento (de personas) o el transporte (de productos/materiales). Para ser más franco, me gustaría decir que hay demasiadas personas con un título en negocios en lugar de ingeniería en los niveles de gestión.

Las personas que estudiaron negocios, tienden a enfocarse en el desperdicio que principalmente tiene un impacto en el flujo de efectivo y el capital de trabajo. Un almacén inflado o un procesamiento adicional (así como una extensa falta de conformidad) se dirigirá al piso más alto de la planta y a los libros para los financieros. Un montacargas vacío no lo hará.

Las personas con experiencia en ingeniería deben dar un paso adelante y elevar su voz sobre los desechos más invisibles que hay. Requiere experiencia y estudios en las operaciones de manufactura para poder ver a los operadores que caminan el doble de pasos que deberían, así como reencaminar el flujo de material para reducir la distancia de viaje. Con el fin de identificar de manera muy sencilla las oportunidades en este campo, se podrían utilizar un bloc de notas y un reloj. Salga al taller con un bloc de notas que contenga tres columnas.

Primera columna; Valor Agregado

Segunda columna; Sin Valor Agregado pero Necesario

Tercera columna: Sin Valor Agregado (Desperdicio)

Luego siga un montacargas o a un operador y estudie lo que hacen cada 20 segundos. Identifique el tipo de trabajo en ese margen de 20 segundos y haga una marca de acuerdo a la columna de arriba.

Hágalo durante 15 minutos y sume el número de marcas en cada columna (debe ser un total de 45 para un estudio de 15 minutos). Divida el número de cada columna entre 45 para obtener un porcentaje. Le sorprenderá lo que encuentre. Esto le dará el potencial de mejora.

Como paso siguiente después de hacer esto, también puede profundizar y enumerar las actividades que se realizan en cada columna. Para una función de manejo de materiales, puede ser un poco difícil decir realmente cual es el trabajo de valor agregado, ya que el manejo de materiales como una actividad por defecto no tiene valor agregado (pero es necesario). Pero si tomamos un ejemplo específico como la entrega de carritos de material a la línea de ensamblaje.

La productividad consiste en tres cosas; Método – Desempeño – Utilización

La productividad es el resultado que obtienes al multiplicar cada factor entre sí Método x Desempeño x Utilización.

Es muy importante recordar que la parte más importante de la ecuación es el Método. En el caso del manejo de materiales, el Método podría ser un ejemplo;

- Empujar los carritos del almacén manualmente

- Mover carritos con montacargas desde el almacén

- Jalando los carritos desde el almacén usando un remolcador

Es fácil comprender que el aumento en la productividad al sacar a la persona que camina con un carrito (especialmente si aquí estamos hablando de larga distancia) aumenta enormemente. Pero se puede lograr un salto similar al pasar de la entrega de montacargas a la entrega de trenes de remolcadores (ya que el método ahora permite mover múltiples cargas al mismo tiempo).

La utilización es el segundo factor más importante en la ecuación. En este caso, diría que es la hora real en que se está utilizando el equipo para mover cargas desde el almacén hasta la línea de ensamblaje. Con una planificación deficiente de la entrega de material o rutas mal diseñadas y tamaños de lote no optimizados para que coincidan con el ritmo de la línea, esto definitivamente podría reducir la tasa de utilización drásticamente.

El tercero y claramente el que tiene el impacto más bajo absoluto en la ecuación es el factor de desempeño. Todavía muchos creen que esto es algo que tiene un serio impacto en la productividad. El desempeño sería la velocidad a la que opera el montacargas o el remolcador.

El Caso de Negocio.

Las cifras comunes que obtengo por el costo de un operador de montacargas oscilan entre $35,000 y $60,000 por año (dependiendo en gran medida de la disposición de las empresas para incluir los costos de reclutamiento, capacitación, pies cuadrados para áreas de descanso, etc.). El costo de un montacargas generalmente es de alrededor de $10,000 anuales.

Entonces, en general, para una operación de dos turnos, el costo de un montacargas equivale a aproximadamente $100,000 (dos operadores x $45,000 más el montacargas de $,10 000)

Las alternativas son;

- Usar a un humano para empujar los carritos

- Usar un tren remolcador

- Usar una solución semi-automática o totalmente automática

Con una solución de tren de remolque, se pueden mover al mismo tiempo de 4 a 6 cargas. Por lo general, esto depende del ancho del pasillo (seguimiento y seguridad), pero también, por supuesto, de la eficiencia de tener un tren demasiado largo donde el conductor necesita caminar hasta el último carro y entregar el material a la línea.

Varios casos de estudio que FlexQube tiene con los clientes, muestran un aumento de productividad de entre un 25% y un 50% en comparación con el uso de montacargas.

Los controladores de casos de negocio comunes, son:

- Distancia total de viaje reducida (ya que un tren puede llevar más unidades)

- Seguridad Mejorada

- Menor tiempo de espera (menos tráfico)

- Calidad mejorada (sin material dañado)

- Mejor ambiente de trabajo (menos ruidoso y mejor calidad del aire)

- El uso de carritos permitirá una presentación mejorada del material que mejorará la productividad para los operadores

Entonces, ¿por dónde empezar?

Comience con el caso de negocio más fácil primero:

- ¿Cuál es el material que hoy viaja con mayor frecuencia y duración utilizando un montacargas?

- ¿Qué material es bastante liviano y no sería un problema para una persona empujar/jalar dentro y fuera de una estación de trabajo?

- ¿Qué persona (hoy manejando un montacargas) estaría más abierta para un cambio en las tareas?

Si es posible, intente elegir un área donde la entrega de material esté un poco desacoplada de la línea de ensamblaje principal. Por ejemplo, la entrega de material a un área de recolección/montaje o preparación. En muchas empresas, los llamados Supermercados se utilizan para reducir el tamaño del material antes de que entre en la línea de ensamblaje. Tal vez el transporte de palets y mercancías en esa área sería un buen lugar para comenzar.

Conclusión

La mayoría de las plantas tienen un enfoque muy serio de seguridad para sus empleados y visitantes. Las frases como: “La seguridad es lo primero” o “La seguridad es nuestra prioridad número uno” se pueden ver en las paredes antes de ingresar a los edificios. Como visitante, debe estar equipado con zapatos de seguridad, gafas de seguridad, tapones para los oídos y, a veces, manga larga y quitarse los anillos y otras joyas.

Creo que la mayoría de los gerentes de planta carecen de una pieza del rompecabezas. En lugar de tratar de proteger a los empleados y visitantes de todos los riesgos y peligros potenciales dentro de la planta, ¿no sería mejor concentrarse en minimizar la necesidad de equipo de seguridad al eliminar el equipo peligroso?

Tengo muchas ganas de visitar una planta donde pueda entrar sin ningún equipo de seguridad y estar más a salvo que en la calle.

Acerca de FlexQube

FlexQube es un socio de confianza para proyectos sin montacargas que utiliza el concepto innovador, exclusivo y patentado de manejo de materiales en el que los carritos y los racks se atornillan entre sí en lugar de soldarlos. FlexQube tiene muchos años de exitosas e importantes instalaciones de proyectos sin montacargas, incluidas empresas como Volvo Cars, Brose, Siemens, Eberspächer, Scania, Whirlpool, Oshkosh, Autoliv.

Además de los bloques de construcción mecánicos para crear soluciones personalizadas y resistentes para aplicaciones industriales, FlexQube también distribuye la solución de tren de remolque de vanguardia de LR Intralogistik, el tren madre de Liftrunner®, así como la solución autónoma desarrollada por FlexQube llamada eQart®. Contáctenos en sales@flexqube.com