4 pasos para integrar Six Sigma en la fabricación ajustada

Cada participante en la fabricación está siempre bajo presión constante para atender la demanda de manera confiable sin comprometer la presión y el costo. Esta presión constante a veces ha provocado tiempos de inactividad y no satisfacer la demanda. Para eliminar el tiempo de inactividad, los principios de Lean Six Sigma se crearon a partir del esfuerzo conjunto de Toyota y otros.

El proceso Lean Six Sigma se desarrolló con el objetivo de eliminar el tiempo de inactividad, reducir el desperdicio y aumentar la eficiencia en la fabricación. Aquí, exploramos las cuatro razones para integrar los principios de Six Sigma en su plan o actividades de manufactura esbelta.

Análisis y medición de residuos

La creencia de que se pueden medir las variables que causan pérdidas de tiempo y recursos es una piedra angular de Six Sigma. El primer paso para integrar Six Sigma en la fabricación es mantener registros de todo el proceso de producción. Para ello, se utiliza una herramienta o software analítico para recopilar datos como la demanda de los clientes, el inventario, las herramientas disponibles, etc.

También se puede evaluar el modo de colaboración y transporte de materiales para satisfacer estas demandas, así como el proceso de producción. Los datos recopilados se pueden analizar con el objetivo de estabilizar las variables responsables de los residuos. Al completar con éxito el análisis, se creará un modelo esbelto peculiar de esa fábrica. Este modelo servirá como fuerza estabilizadora para las actividades productivas que ocurrirán en el futuro.

Analizar y resolver problemas de transporte

El proceso de manipulación de materiales, herramientas o productos terminados y la transferencia a través de una instalación es uno en el que también se producen desechos. Los sistemas de manipulación de materiales deficientes pueden ralentizar la producción, ya que es posible que las estaciones de trabajo no puedan recibir materiales a pedido. Además, si se utilizan equipos de manipulación de materiales incorrectos o inadecuados, esto podría provocar defectos y reducir la calidad del producto.

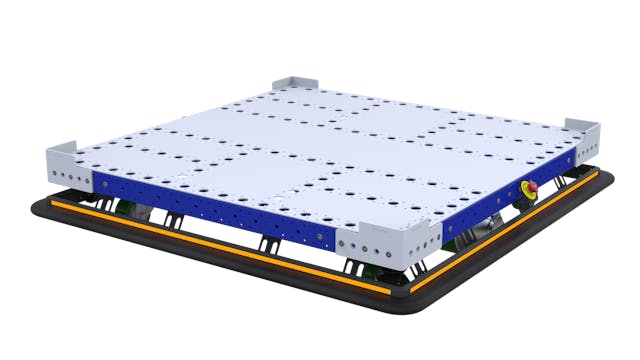

Entonces, el segundo paso para integrar Six Sigma en la manufactura esbelta es lograr que el proceso de manejo y transporte de materiales sea correcto. Aquí, las opciones como los sistemas de trenes de remolques y la opción de personalizar paletas, estantes y contenedores reducirán el desperdicio de procesamiento adicional, el desperdicio de tiempo de espera o los defectos.

Analizar y eliminar los desafíos de comunicación

Para satisfacer la demanda del cliente de manera oportuna y adecuada, los canales de comunicación en una planta de fabricación deben funcionar de manera óptima. Esto se debe al hecho de que la mala comunicación entre los equipos de suministro y los diferentes departamentos provocará tiempo de inactividad. El primer paso para abordar los problemas relacionados con la comunicación y la colaboración es analizar el sistema existente. Si resulta ser ineficaz, será necesario realizar cambios en línea con el requisito de Six Sigma para procesos de comunicación optimizados.

Aquí, la digitalización puede ser la solución perfecta para aliviar los desafíos de comunicación debido a la cantidad de herramientas de gestión de procesos y relaciones disponibles actualmente. Con la ayuda de una herramienta de gestión del sistema de fabricación, todas las partes involucradas en el proceso de producción estarán en una página. Ciertos procesos, como el manejo de materiales, el mantenimiento de inventario y la emisión de boletos también se pueden automatizar para reducir. Esto reduce el error humano y el número de partes interesadas que participan en el ciclo de producción.

Establecimiento de una política integral de fabricación ajustada

El cumplimiento de los primeros tres pasos debe ir acompañado de que todos estén en la misma página. Para hacer esto, se necesita una amplia formación. Por lo tanto, todos los empleados e incluso los proveedores externos deben comprender la política corporativa de la empresa que se aplica a la fabricación ajustada.

El camino hacia la integración de Six Sigma en la fabricación ajustada se compone de un esfuerzo constante, vigilancia y aplicación regular. Por lo tanto, el personal debe estar capacitado para aplicar procesos de fabricación ajustada de memoria.

Conclusión

En el núcleo de Lean Six Sigma está la necesidad de maximizar el valor que proporciona a los clientes mientras se minimiza el desperdicio. En FlexQube, nuestros técnicos profesionales pueden ayudarlo a desarrollar el equipo o sistema de manipulación de materiales necesarios para eliminar los desechos.